危险化学品生产的过滤技术

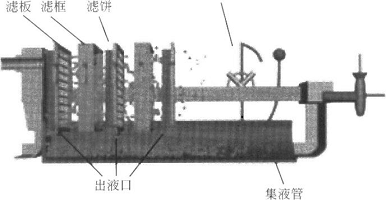

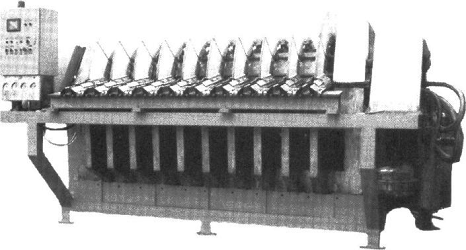

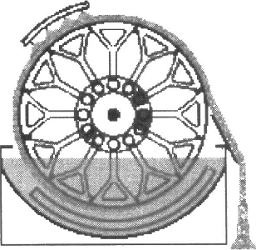

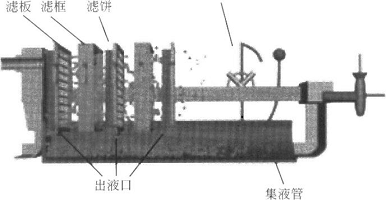

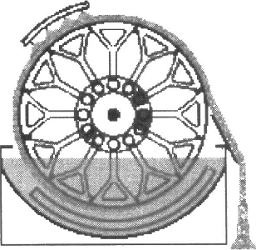

在化工生产中,将悬浮液中的液体与固体微粒分离,通常采用过滤的方法。常用的液一固过滤设备有板框压滤机、转筒真空过滤机、圆形滤叶加压叶滤机、三足式离心机、刮刀卸料离心机、旋液分离器等。常用的气一固过滤设备有降尘室、袋滤器、旋风分离器等。板式压滤机工作示意如图2所示,转筒真空过滤机工作示意如图3所示。

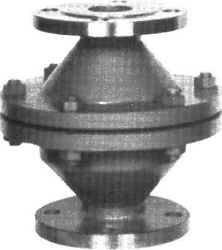

图2 阻火器及内部结构

图3 板框压滤机工作示意

1.过滤的概述

过滤操作是使悬浮液中的液体在重力、加压、真空及离心力的作用下,通过多孔物质层,而将固体悬浮微粒截流进行分离的操作。

过滤操作过程一般包括悬浮液的过滤、滤饼洗涤、滤饼干燥和卸料四个组成部分。按操作方法可分为间歇过滤和连续过滤。过滤依其推动力可分为以下几种。

(1)重力过滤

重力过滤是依靠悬浮液本身的液柱压差进行过滤。速度不快,一般仅用于处理固体含量少而易于过滤的悬浮液。

(2)加压过滤

加压过滤是在悬浮液上面施加压力进行过滤。对设备的强度和严密性有较高的要求,其所加压力要受到滤布强度、堵塞、滤饼可压缩性以及对滤液清洁度要求程度的限制。

(3)真空过滤

真空过滤是在过滤介质下面抽真空进行过滤。其推动力较重力过滤强,能适应很多过滤过程的要求,因而应用较广。

(4)离心过滤

离心过滤是借悬浮液高速旋转所产生的离心力进行过滤。效率高、占地面积小,因而在生产中得到广泛应用。

过滤机按操作方法分为间歇式和连续式。从操作方式看,连续过滤比间歇过滤安全。连续式过滤循环周期短,能自动洗涤和自动卸料,其过滤速度比间歇过滤高,并且操作人员脱离了与有毒物料的接触,因此比较安全。间歇式过滤由于卸料、装合、加料等各项辅助操作的经常重复,所以较连续式过滤周期长,并且人工操作,劳动强度大,直接接触毒物,因此不安全。

2.过滤的危险性分析及安全要求

(1)过滤的危险性分析

过滤的主要危险来自于所处理物料的危险特性,悬浮液中有机溶剂的易燃易爆特性或挥发性、气体的毒害性或爆炸性、有机过氧化物滤饼的不稳定性。

(2)过滤的安全要求

为了防止过滤操作时事故的发生,从以下7方面提出安全要求。

①在有爆炸危险的生产中,最好采用真空过滤机。

②处理有害或爆炸性气体时,采用密闭式的加压过滤机操作,气体保持压力。在取滤渣时,应先释放压力,否则会发生事故。

③离心过滤机超负荷运转,工作时间过长,转鼓磨损或腐蚀、启动速度过高均有可能导致事故的发生。当负荷不均匀时运转会发生剧烈振动,不仅磨损轴承,且能使转鼓撞击外壳而发生事故。转鼓高速运转也可能由外壳中飞出造成重大事故。

④离心过滤机无盖或防护装置不良时,杂物有可能落人其中,并以很大速度飞出伤人。杂物留在转鼓边缘也可能引起转鼓振动造成危险。

⑤开停离心过滤机时,不要用手帮忙以防发生事故,操作过程力求加料均匀。

⑥清理器壁必须待过滤机完全停稳后,否则铲勺会从手中脱飞,使人致伤。

⑦操作过程中,有效控制各种点火源。